ശരത്കാല-ശൈത്യകാലങ്ങളിൽ, വായുവിലെ ആപേക്ഷിക ആർദ്രത കുറയുകയും രാവിലെയും വൈകുന്നേരവും തമ്മിലുള്ള താപനില വ്യത്യാസം വർദ്ധിക്കുകയും ചെയ്യുന്നതിനാൽ, ഗ്ലാസ് കർട്ടൻ ഭിത്തികളുടെയും അലുമിനിയം പാനൽ കർട്ടൻ ഭിത്തികളുടെയും പശ സന്ധികളുടെ ഉപരിതലം വിവിധ നിർമ്മാണ സ്ഥലങ്ങളിൽ ക്രമേണ പുറത്തേക്ക് തള്ളിനിൽക്കുകയും രൂപഭേദം വരുത്തുകയും ചെയ്യും. ചില വാതിൽ, ജനൽ പദ്ധതികളിൽ പോലും സീൽ ചെയ്ത അതേ ദിവസം അല്ലെങ്കിൽ ഏതാനും ദിവസങ്ങൾക്കുള്ളിൽ പശ സന്ധികളുടെ ഉപരിതല രൂപഭേദവും നീണ്ടുനിൽക്കലും അനുഭവപ്പെടാം. സീലന്റ് ബൾജിംഗ് എന്ന പ്രതിഭാസം എന്നാണ് നമ്മൾ ഇതിനെ വിളിക്കുന്നത്.

1. സീലന്റ് ബൾജിംഗ് എന്താണ്?

ഒറ്റ ഘടകം നിർമ്മാണത്തിൽ കാലാവസ്ഥാ പ്രതിരോധശേഷിയുള്ള സിലിക്കൺ സീലന്റിന്റെ ക്യൂറിംഗ് പ്രക്രിയ വായുവിലെ ഈർപ്പവുമായി പ്രതിപ്രവർത്തിക്കുന്നതിനെ ആശ്രയിച്ചിരിക്കുന്നു. സീലാന്റിന്റെ ക്യൂറിംഗ് വേഗത മന്ദഗതിയിലാകുമ്പോൾ, മതിയായ ഉപരിതല ക്യൂറിംഗ് ആഴത്തിന് ആവശ്യമായ സമയം കൂടുതലായിരിക്കും. സീലാന്റിന്റെ ഉപരിതലം ഇതുവരെ മതിയായ ആഴത്തിൽ ദൃഢമാക്കിയിട്ടില്ലാത്തപ്പോൾ, പശ സീമിന്റെ വീതി ഗണ്യമായി മാറുകയാണെങ്കിൽ (സാധാരണയായി പാനലിന്റെ താപ വികാസവും സങ്കോചവും കാരണം), പശ സീമിന്റെ ഉപരിതലം ബാധിക്കപ്പെടുകയും അസമമാവുകയും ചെയ്യും. ചിലപ്പോൾ ഇത് മുഴുവൻ പശ സീമിന്റെയും മധ്യത്തിൽ ഒരു വീർപ്പുമുട്ടലായിരിക്കും, ചിലപ്പോൾ ഇത് തുടർച്ചയായ വീർപ്പുമുട്ടലായിരിക്കും, ചിലപ്പോൾ ഇത് വളച്ചൊടിച്ച രൂപഭേദമായിരിക്കും. അന്തിമ ക്യൂറിംഗിന് ശേഷം, ഈ അസമമായ ഉപരിതല പശ സീമുകളെല്ലാം ഉള്ളിൽ ഉറച്ചതാണ് (പൊള്ളയായ കുമിളകളല്ല), അവയെ മൊത്തത്തിൽ "ബൾജിംഗ്" എന്ന് വിളിക്കുന്നു.

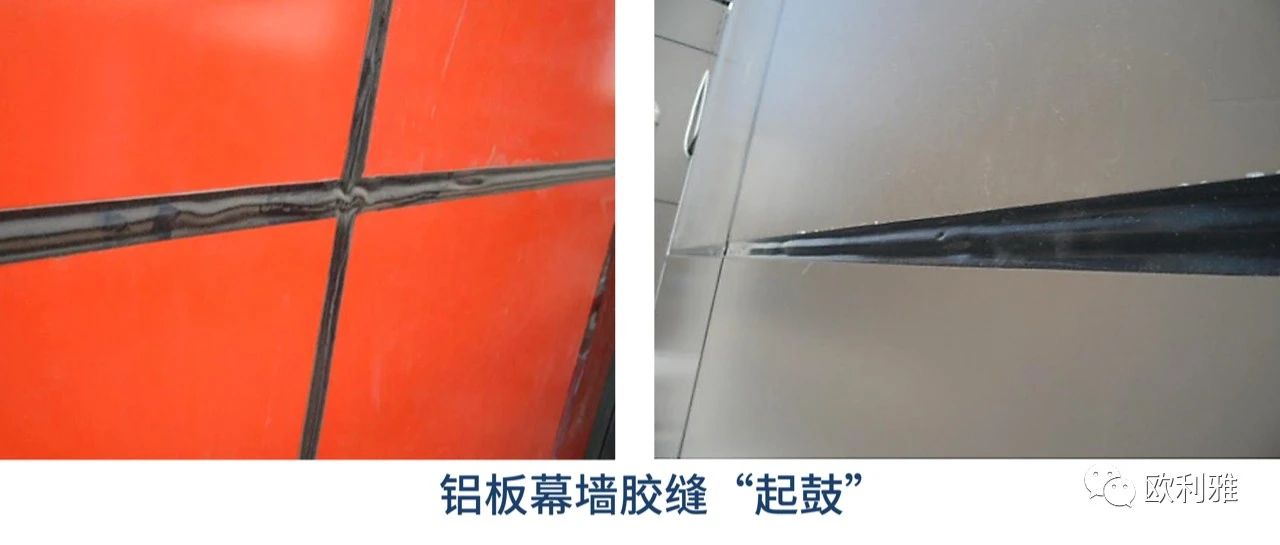

അലുമിനിയം കർട്ടൻ ഭിത്തിയിലെ പശയുടെ വീർപ്പുമുട്ടൽ

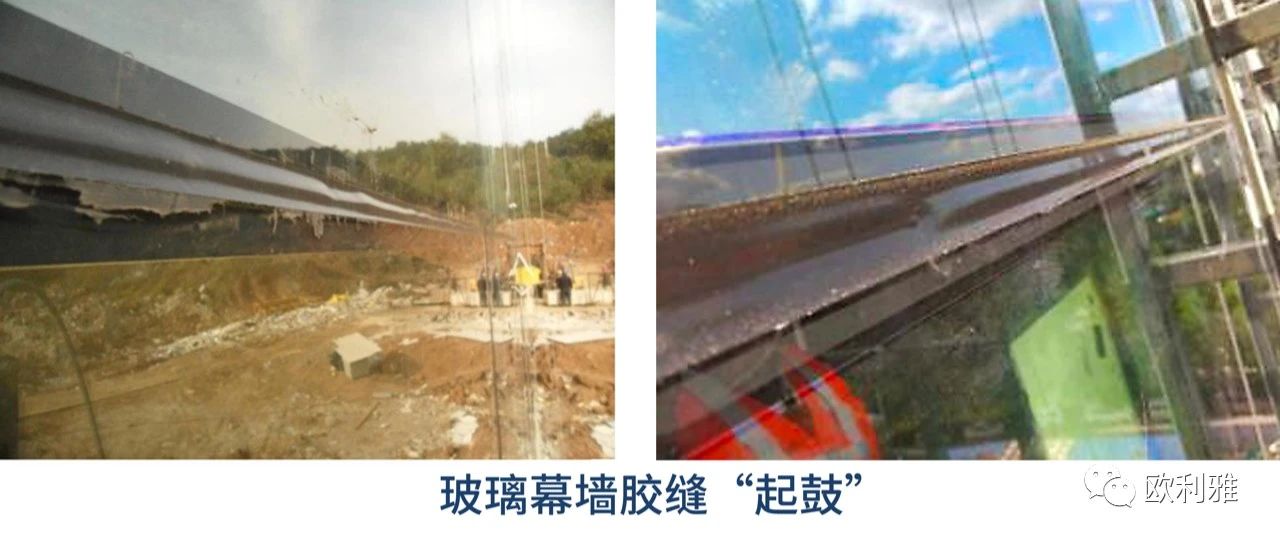

ഗ്ലാസ് കർട്ടൻ ഭിത്തിയിലെ പശ തുന്നലിന്റെ വീർപ്പുമുട്ടൽ

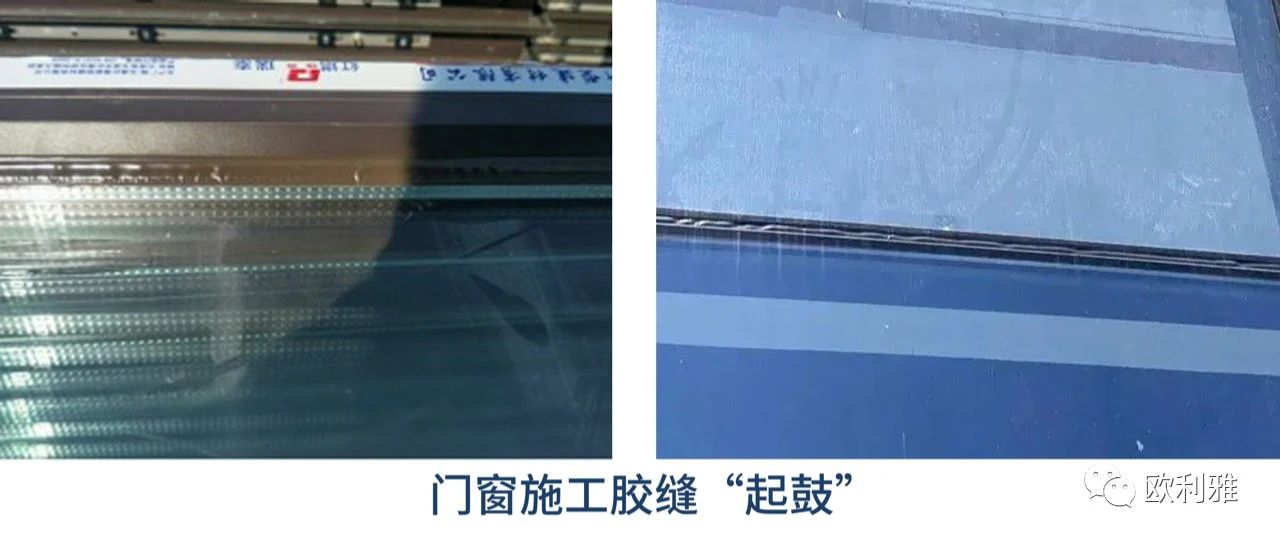

വാതിലിന്റെയും ജനലിന്റെയും നിർമ്മാണത്തിലെ പശയുടെ വീർക്കൽ

2. ബൾജിംഗ് എങ്ങനെയാണ് സംഭവിക്കുന്നത്?

"ബൾജിംഗ്" എന്ന പ്രതിഭാസത്തിന്റെ അടിസ്ഥാന കാരണം, ക്യൂറിംഗ് പ്രക്രിയയിൽ പശ ഗണ്യമായ സ്ഥാനചലനത്തിനും രൂപഭേദത്തിനും വിധേയമാകുന്നു എന്നതാണ്, ഇത് സീലാന്റിന്റെ ക്യൂറിംഗ് വേഗത, പശ ജോയിന്റിന്റെ വലുപ്പം, പാനലിന്റെ മെറ്റീരിയലും വലുപ്പവും, നിർമ്മാണ പരിസ്ഥിതി, നിർമ്മാണ ഗുണനിലവാരം തുടങ്ങിയ ഘടകങ്ങളുടെ സമഗ്രമായ ഫലത്തിന്റെ ഫലമാണ്. പശ സീമുകളിൽ വീർക്കുന്ന പ്രശ്നം പരിഹരിക്കുന്നതിന്, വീർക്കുന്നതിന് കാരണമാകുന്ന പ്രതികൂല ഘടകങ്ങൾ ഇല്ലാതാക്കേണ്ടത് ആവശ്യമാണ്. ഒരു പ്രത്യേക പ്രോജക്റ്റിന്, പരിസ്ഥിതി താപനിലയും ഈർപ്പവും സ്വമേധയാ നിയന്ത്രിക്കുന്നത് പൊതുവെ ബുദ്ധിമുട്ടാണ്, കൂടാതെ പാനൽ മെറ്റീരിയലും വലുപ്പവും, പശ ജോയിന്റിന്റെ രൂപകൽപ്പനയും നിർണ്ണയിക്കപ്പെട്ടിട്ടുണ്ട്. അതിനാൽ, സീലന്റ് തരം (പശ സ്ഥാനചലന ശേഷിയും ക്യൂറിംഗ് വേഗതയും) പരിസ്ഥിതി താപനില വ്യത്യാസ മാറ്റങ്ങളിൽ നിന്ന് മാത്രമേ നിയന്ത്രണം കൈവരിക്കാൻ കഴിയൂ.

എ. സീലന്റിന്റെ ചലന ശേഷി:

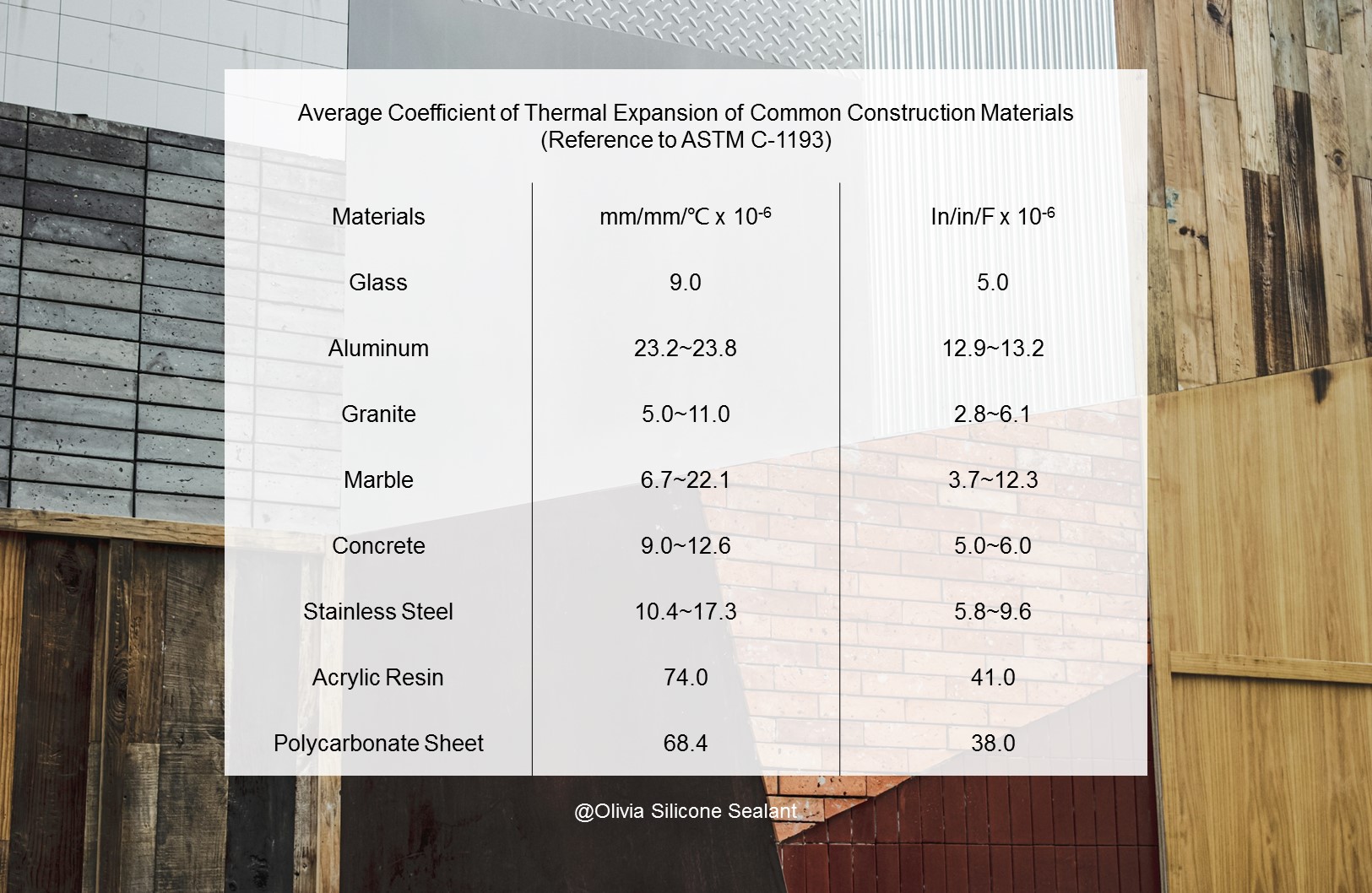

ഒരു പ്രത്യേക കർട്ടൻ വാൾ പ്രോജക്റ്റിന്, പ്ലേറ്റ് വലുപ്പം, പാനൽ മെറ്റീരിയൽ ലീനിയർ എക്സ്പാൻഷൻ കോഫിഫിഷ്യന്റ്, കർട്ടൻ വാളിന്റെ വാർഷിക താപനില മാറ്റം എന്നിവയുടെ നിശ്ചിത മൂല്യങ്ങൾ കാരണം, സെറ്റ് ജോയിന്റ് വീതിയെ അടിസ്ഥാനമാക്കി സീലന്റിന്റെ ഏറ്റവും കുറഞ്ഞ ചലന ശേഷി കണക്കാക്കാം. ജോയിന്റ് ഇടുങ്ങിയതായിരിക്കുമ്പോൾ, ജോയിന്റ് ഡിഫോർമേഷന്റെ ആവശ്യകതകൾ നിറവേറ്റുന്നതിന് ഉയർന്ന ചലന ശേഷിയുള്ള ഒരു സീലന്റ് തിരഞ്ഞെടുക്കേണ്ടതുണ്ട്.

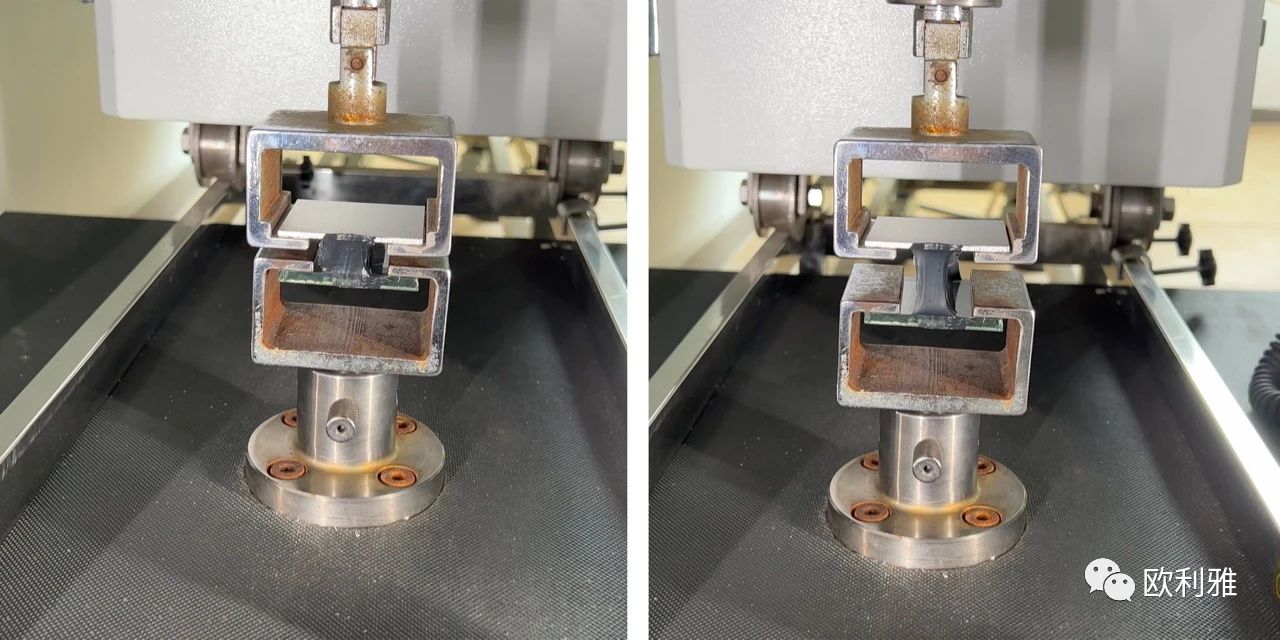

ബി. സീലന്റിന്റെ ക്യൂറിംഗ് വേഗത:

നിലവിൽ, ചൈനയിൽ നിർമ്മാണ സന്ധികൾക്കായി ഉപയോഗിക്കുന്ന സീലന്റ് കൂടുതലും ന്യൂട്രൽ സിലിക്കൺ പശയാണ്, ഇതിനെ ക്യൂറിംഗ് വിഭാഗമനുസരിച്ച് ഓക്സിം ക്യൂറിംഗ് തരം, ആൽക്കോക്സി ക്യൂറിംഗ് തരം എന്നിങ്ങനെ തിരിക്കാം. ഓക്സിം സിലിക്കൺ പശയുടെ ക്യൂറിംഗ് വേഗത ആൽക്കോക്സി സിലിക്കൺ പശയേക്കാൾ വേഗതയുള്ളതാണ്. കുറഞ്ഞ താപനില (4-10 ℃), വലിയ താപനില വ്യത്യാസങ്ങൾ (≥ 15 ℃), കുറഞ്ഞ ആപേക്ഷിക ആർദ്രത (<50%) എന്നിവയുള്ള നിർമ്മാണ പരിതസ്ഥിതികളിൽ, ഓക്സിം സിലിക്കൺ പശയുടെ ഉപയോഗം മിക്ക "ബൾഗിംഗ്" പ്രശ്നങ്ങൾക്കും പരിഹാരം കാണും. സീലാന്റിന്റെ ക്യൂറിംഗ് വേഗത കൂടുന്തോറും, ക്യൂറിംഗ് കാലയളവിൽ സന്ധി രൂപഭേദത്തെ ചെറുക്കാനുള്ള കഴിവ് ശക്തമാകും; ക്യൂറിംഗ് വേഗത കുറയുകയും സന്ധിയുടെ ചലനവും രൂപഭേദവും കൂടുകയും ചെയ്യുമ്പോൾ, പശ ജോയിന് വീർക്കാൻ എളുപ്പമാണ്.

C. നിർമ്മാണ സ്ഥലത്തെ പരിസ്ഥിതിയുടെ താപനിലയും ഈർപ്പവും:

ഒറ്റ ഘടകം നിർമ്മാണ കാലാവസ്ഥ പ്രതിരോധശേഷിയുള്ള സിലിക്കൺ സീലന്റ് വായുവിലെ ഈർപ്പവുമായി പ്രതിപ്രവർത്തിച്ചുകൊണ്ട് മാത്രമേ സുഖപ്പെടുത്താൻ കഴിയൂ, അതിനാൽ നിർമ്മാണ അന്തരീക്ഷത്തിലെ താപനിലയും ഈർപ്പവും അതിന്റെ സുഖപ്പെടുത്തൽ വേഗതയിൽ ഒരു നിശ്ചിത സ്വാധീനം ചെലുത്തുന്നു. സാധാരണയായി പറഞ്ഞാൽ, ഉയർന്ന താപനിലയും ഈർപ്പവും വേഗത്തിലുള്ള പ്രതികരണത്തിനും സുഖപ്പെടുത്തൽ വേഗതയ്ക്കും കാരണമാകുന്നു; കുറഞ്ഞ താപനിലയും ഈർപ്പവും മന്ദഗതിയിലുള്ള രോഗശാന്തി പ്രതികരണ വേഗതയ്ക്ക് കാരണമാകുന്നു, ഇത് പശ തുന്നൽ വീർക്കാൻ എളുപ്പമാക്കുന്നു. ശുപാർശ ചെയ്യുന്ന ഒപ്റ്റിമൽ നിർമ്മാണ സാഹചര്യങ്ങൾ ഇവയാണ്: 15 ℃ നും 40 ℃ നും ഇടയിലുള്ള അന്തരീക്ഷ താപനില, ആപേക്ഷിക ഈർപ്പം> 50% RH, മഴയുള്ളതോ മഞ്ഞുവീഴ്ചയുള്ളതോ ആയ കാലാവസ്ഥയിൽ പശ പ്രയോഗിക്കാൻ കഴിയില്ല. അനുഭവത്തിന്റെ അടിസ്ഥാനത്തിൽ, വായുവിന്റെ ആപേക്ഷിക ഈർപ്പം കുറവായിരിക്കുമ്പോൾ (ഈർപ്പനില വളരെക്കാലം 30% RH-ൽ നിലനിൽക്കും), അല്ലെങ്കിൽ രാവിലെയും വൈകുന്നേരവും തമ്മിൽ വലിയ താപനില വ്യത്യാസമുണ്ടെങ്കിൽ, പകൽ സമയത്ത് താപനില ഏകദേശം 20 ℃ ആയിരിക്കാം (കാലാവസ്ഥ വെയിലാണെങ്കിൽ, സൂര്യപ്രകാശം ലഭിക്കുന്ന അലുമിനിയം പാനലുകളുടെ താപനില 60-70 ℃ വരെ എത്താം), എന്നാൽ രാത്രിയിലെ താപനില കുറച്ച് ഡിഗ്രി സെൽഷ്യസ് മാത്രമാണ്, അതിനാൽ കർട്ടൻ വാൾ പശ സന്ധികളുടെ വീർക്കൽ കൂടുതൽ സാധാരണമാണ്. പ്രത്യേകിച്ച് ഉയർന്ന മെറ്റീരിയൽ ലീനിയർ എക്സ്പാൻഷൻ കോഫിഫിഷ്യന്റുകളും ഗണ്യമായ താപനില രൂപഭേദവും ഉള്ള അലുമിനിയം കർട്ടൻ ഭിത്തികൾക്ക്.

D. പാനൽ മെറ്റീരിയൽ:

അലൂമിനിയം പ്ലേറ്റ് ഉയർന്ന താപ വികാസ ഗുണകമുള്ള ഒരു സാധാരണ പാനൽ മെറ്റീരിയലാണ്, കൂടാതെ അതിന്റെ രേഖീയ വികാസ ഗുണകവും ഗ്ലാസിന്റെ 2-3 മടങ്ങ് ആണ്. അതിനാൽ, ഒരേ വലിപ്പത്തിലുള്ള അലൂമിനിയം പ്ലേറ്റുകൾക്ക് ഗ്ലാസിനേക്കാൾ കൂടുതൽ താപ വികാസവും സങ്കോച രൂപഭേദവും ഉണ്ട്, കൂടാതെ പകലും രാത്രിയും തമ്മിലുള്ള താപനില വ്യത്യാസത്തിലെ മാറ്റങ്ങൾ കാരണം വലിയ താപ ചലനത്തിനും വീക്കത്തിനും കൂടുതൽ സാധ്യതയുണ്ട്. അലൂമിനിയം പ്ലേറ്റിന്റെ വലുപ്പം വലുതാകുമ്പോൾ, താപനില വ്യത്യാസ മാറ്റങ്ങൾ മൂലമുണ്ടാകുന്ന രൂപഭേദം വർദ്ധിക്കും. ചില നിർമ്മാണ സൈറ്റുകളിൽ ഉപയോഗിക്കുമ്പോൾ ഒരേ സീലന്റ് വീക്കത്തിന് സാധ്യതയുള്ളതും ഇതുകൊണ്ടാണ്, അതേസമയം ചില നിർമ്മാണ സൈറ്റുകളിൽ വീക്കമില്ല. രണ്ട് നിർമ്മാണ സൈറ്റുകൾക്കിടയിലുള്ള കർട്ടൻ വാൾ പാനലുകളുടെ വലുപ്പത്തിലുള്ള വ്യത്യാസമായിരിക്കാം ഇതിന് ഒരു കാരണം.

3. സീലന്റ് വീർക്കുന്നത് എങ്ങനെ തടയാം?

എ. താരതമ്യേന വേഗത്തിലുള്ള ക്യൂറിംഗ് വേഗതയുള്ള ഒരു സീലാന്റ് തിരഞ്ഞെടുക്കുക. പാരിസ്ഥിതിക ഘടകങ്ങൾക്ക് പുറമേ, സീലന്റിന്റെ തന്നെ ഫോർമുല സവിശേഷതകളാണ് ക്യൂറിംഗ് വേഗത പ്രധാനമായും നിർണ്ണയിക്കുന്നത്. വീർക്കാനുള്ള സാധ്യത കുറയ്ക്കുന്നതിന് ഞങ്ങളുടെ കമ്പനിയുടെ "വിന്റർ ക്വിക്ക് ഡ്രൈയിംഗ്" ഉൽപ്പന്നങ്ങൾ ഉപയോഗിക്കുന്നതോ ഒരു പ്രത്യേക ഉപയോഗ പരിതസ്ഥിതിക്കായി ക്യൂറിംഗ് വേഗത പ്രത്യേകം ക്രമീകരിക്കുന്നതോ ശുപാർശ ചെയ്യുന്നു.

ബി. നിർമ്മാണ സമയ തിരഞ്ഞെടുപ്പ്: കുറഞ്ഞ ഈർപ്പം, താപനില വ്യത്യാസം, ജോയിന്റിന്റെ വലുപ്പം മുതലായവ കാരണം ജോയിന്റിന്റെ ആപേക്ഷിക രൂപഭേദം (കേവല രൂപഭേദം/ജോയിന്റ് വീതി) വളരെ വലുതാണെങ്കിൽ, ഏത് സീലന്റ് ഉപയോഗിച്ചാലും അത് വീർക്കുന്നുണ്ടെങ്കിൽ എന്തുചെയ്യണം?

1) മേഘാവൃതമായ ദിവസങ്ങളിൽ നിർമ്മാണം എത്രയും വേഗം നടത്തണം, കാരണം പകലും രാത്രിയും തമ്മിലുള്ള താപനില വ്യത്യാസം ചെറുതാണ്, പശ ജോയിന്റിന്റെ രൂപഭേദം ചെറുതാണ്, ഇത് വീർക്കാനുള്ള സാധ്യത കുറയ്ക്കുന്നു.

2) പാനലുകൾ നേരിട്ട് സൂര്യപ്രകാശം ഏൽക്കാതിരിക്കാൻ, പാനലുകളുടെ താപനില കുറയ്ക്കുന്നതിന്, താപനില വ്യത്യാസങ്ങൾ മൂലമുണ്ടാകുന്ന സന്ധി രൂപഭേദം കുറയ്ക്കുന്നതിന്, സ്കാർഫോൾഡിംഗ് മൂടാൻ പൊടിവലകൾ ഉപയോഗിക്കുന്നത് പോലുള്ള ഉചിതമായ ഷേഡിംഗ് നടപടികൾ സ്വീകരിക്കുക.

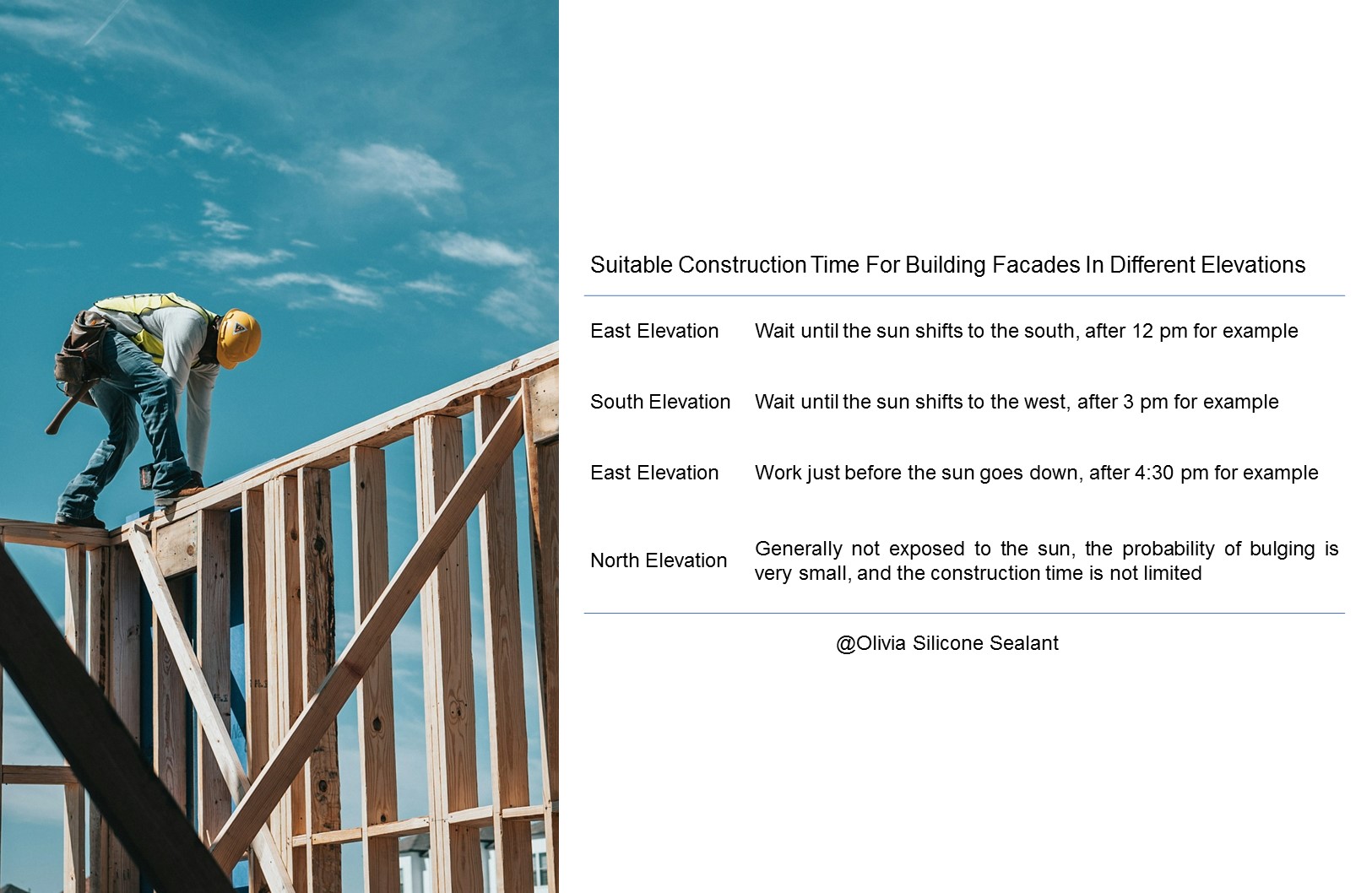

3) സീലന്റ് പ്രയോഗിക്കാൻ ഉചിതമായ സമയം തിരഞ്ഞെടുക്കുക.

സി. സുഷിരങ്ങളുള്ള ബാക്കിംഗ് മെറ്റീരിയൽ ഉപയോഗിക്കുന്നത് വായുസഞ്ചാരം സുഗമമാക്കുകയും സീലന്റിന്റെ ക്യൂറിംഗ് വേഗത ത്വരിതപ്പെടുത്തുകയും ചെയ്യുന്നു. (ചിലപ്പോൾ, ഫോം വടി വളരെ വീതിയുള്ളതിനാൽ, നിർമ്മാണ സമയത്ത് ഫോം വടി അമർത്തി രൂപഭേദം വരുത്തുന്നു, ഇത് വീക്കത്തിനും കാരണമാകും).

D. ജോയിന്റിൽ രണ്ടാമത്തെ പാളി പശ പ്രയോഗിക്കുക. ആദ്യം, ഒരു കോൺകേവ് പശ പ്രയോഗിക്കുക, അത് ദൃഢമാകുന്നതുവരെയും ഇലാസ്റ്റിക് ആകുന്നതുവരെയും 2-3 ദിവസം കാത്തിരിക്കുക, തുടർന്ന് അതിന്റെ ഉപരിതലത്തിൽ സീലന്റ് ഒരു പാളി പ്രയോഗിക്കുക. ഈ രീതി ഉപരിതല പശ ജോയിന്റിന്റെ സുഗമതയും സൗന്ദര്യശാസ്ത്രവും ഉറപ്പാക്കും.

ചുരുക്കത്തിൽ, സീലന്റ് നിർമ്മാണത്തിനുശേഷം "ബൾജിംഗ്" എന്ന പ്രതിഭാസം സീലാന്റിന്റെ ഗുണനിലവാര പ്രശ്നമല്ല, മറിച്ച് വിവിധ പ്രതികൂല ഘടകങ്ങളുടെ സംയോജനമാണ്. സീലാന്റിന്റെ ശരിയായ തിരഞ്ഞെടുപ്പും ഫലപ്രദമായ നിർമ്മാണ പ്രതിരോധ നടപടികളും "ബൾജിംഗ്" സംഭവിക്കാനുള്ള സാധ്യത ഗണ്യമായി കുറയ്ക്കും.

[1] 欧利雅. (2023).小欧老师讲解密封胶“起鼓”原因及对应措施.

പ്രസ്താവന: ചില ചിത്രങ്ങൾ ഇന്റർനെറ്റിൽ നിന്ന് കിട്ടിയതാണ്.

പോസ്റ്റ് സമയം: ജനുവരി-31-2024